Загальні питання технології збагачення

Збагачення корисних копалин, 2014. − Вип. 56(97)

УДК 622.76

А.В. РУДИЦКИЙ

(Украина, Днепропетровск, НПФ “Магнитные и гидравлические технологии”),

К.А. ЛЕВЧЕНКО, В.В. ДЕМЕНТЬЕВ, кандидаты техн. наук,

Л.А. ШАТОВА

(Украина, Днепропетровск, Государственное ВУЗ “Национальный горный университет”),

С.П. БЛИСКУН

(Украина, Полтава, ОАО “Георесурс”)

ТЕХНОЛОГИЯ ОБОГАЩЕНИЯ ПЕГМАТИТОВОГО СЫРЬЯ

Пегматитовое сырье широко применяется на территории Украины предприятиями фарфорофаянсовой промышленности и художественной керамики.

Пегматитами считаются породы, представляющие собой сросшиеся кристаллы калиевого полевого шпата и кварца, содержание которого составляет в среднем 30% и более. Так как кварц входит в состав масс тонкой керамики, то пегматиты полностью способны заменить чистый полевой шпат. Помимо полевого шпата и кварца пегматиты содержат также окись железа, мусковит, биотит и как продукт выветривания каолин. Пегматиты образовались на большой глубине в условиях высоких температур и отличаются крупнокристаллической структурой, а также наличием летучих компонентов (F, Cl, В и др.). Пегматиты представляют собой наиболее перспективный заменитель полевого шпата, запасы которого, поскольку речь идет о высококачественном сырье, сравнительно ограничены.

На данный момент производится пегматит (полевой шпат) пяти марок согласно технических условий ТУ-14.5.-05468498-005-2004: ПТК – пегматит кусковой фракции, не более 300 мм; ПТ – пегматит для тонкой керамики; ПБ – пегматит для производства санитарно-технических изделий; ПС – пегматит для стекольной промышленности; ПВ – пегматит для строительной керамики.

На всех этапах производства пегматитового сырья, начиная с добычи в карьере и до конечного продукта, ведется постоянный ступенчатый контроль качества. Контролю подлежат основные физико-механические свойства: объемный вес, коэффициент фильтрации, насыпной вес и крепость по шкале Мооса. Кроме указанных параметров, в зависимости от марки пегматитового сырья регламентируется также содержание кремнезема, окислов железа, калия, натрия, кальция, магния, алюминия. Основные требования к полевошпатовому и кварц полевошпатовому сырью приведены в ГОСТ 7030-75 и ГОСТ 13451-77.

На отечественных предприятиях для очистки пегматитов от магнитных примесей используются роликовые и валковые сепараторы типа ЭВС с магнитной индукцией 1,1 Тл. Данные сепараторы обладают целым рядом недостатков, основными из которых являются: значительная часть потребляемой мощности (60-70%) расходуется на вращение валков; малый срок службы подшипникового узла; быстрый абразивный износ выступов валка и т.д.

В последние годы разработаны новые типы сепараторов: барьерный магнитный сепаратор (БСТ “Туркенич”), роликовый магнитный сепаратор с электрическим снятием магнитного продукта (РСТ “Туркенич”) и барабанный магнитный сепаратор на постоянных сверхсильных магнитах (Nd – Fe – B) с магнитной индукцией 0,5…0,7 Тл, которые хорошо зарекомендовали себя при обогащении ильменитовых россыпей и кварцсодержащего сырья [1].

В Днепропетровском горном университете на кафедре обогащение полезных ископаемых совместно с НПФ “Гидравлические технологии” были проведены лабораторные исследования на обогатимость пегматитов трех месторождений различных областей (Запорожской (проба №1), Житомирской (проба №2) и Кировоградской (проба №3)). Содержание Fe2O3 в исходных пробах составляло 0,72, 4,0 и 0,76% соответственно. Исследования проводились на барьерном и роликовом сепараторах.

Барьерная сепарация осуществлялась в два приема при индукции магнитного поля в первом приеме 0,7 Тл, во втором – 1,1 Тл. Немагнитный продукт барьерного сепаратора перечищался на роликовом сепараторе “Туркенич”, индукция у которого на поверхности ролика составляла 1,6 – 2,0 Тл.

Проба №1 представлена в крупности менее 1,0 мм. Гранулометрическим анализом установлено, что в классе крупности – 0,063 мм, выход которого составляет менее 5%, содержится 3,14% Fe2O3, а в классе -1,0+0,063 мм – 0,61% Fe2O3. Т.е. одна лишь операция обеспыливания позволяет снизить содержание окислов железа на 0,1%, кроме этого предыдущими исследованиями было установлено, что наличие мелкодисперсной пыли не позволяет эффективно проводить разделение на барьерном и роликовом сепараторах. На барьерном сепараторе это связано с тем, что при прохождении магнитного барьера немагнитные частицы, которые составляют основную массу материала, механически захватывают мелкодисперсные магнитные и выводят их в немагнитный продукт, тем самым снижая его качество. При разделении на роликовом сепараторе мелкодисперсные частицы оседают на поверхности ролика за счет сил адгезии, что приводит к снижению значения величины магнитных сил, удерживающих частицы на поверхности ролики, вследствие чего эффективность разделения снижается. В связи с этим исходный продукт подвергался обеспыливания по классу – 0,063 мм.

Результаты исследований представлены на рис. 1.

Как видим, в результате обогащения получено 82% немагнитного продукта, который содержит 0,29% Fe2O3. По содержанию железа соответствует марки ПМ (пегматит для производства санфаянса, плитки для пола и керамогранита). Качественный пегматит для изготовления тонкой керамики, глазури, электродов должен содержать не более 0,2% Fe2O3 (марка КПШМ 0,2). Для повышения степени раскрытия пробу измельчили до крупности – 0,8 мм и подвергли обогащению при тех же условиях.

Результаты обогащения приведены на рис. 2.

Как видно из приведенных результатов, при измельчении выход класса -0,063 мм увеличился незначительно (на 1,4%). Но в этом случае уже барьерная сепарация, проведенная в два приема, позволяет получить пегматит марки ПМ при содержании окислов железа 0,28%. При перечистке на роликовом сепараторе получен продукт с содержанием Fe2O3 – 0,14%, что соответствует кондиции для марки ПШС 0,20 и КПШМ 0,2.

Как видно из приведенных результатов, при измельчении выход класса -0,063 мм увеличился незначительно (на 1,4%). Но в этом случае уже барьерная сепарация, проведенная в два приема, позволяет получить пегматит марки ПМ при содержании окислов железа 0,28%. При перечистке на роликовом сепараторе получен продукт с содержанием Fe2O3 – 0,14%, что соответствует кондиции для марки ПШС 0,20 и КПШМ 0,2.

По аналогичной схеме были подвергнуты обогащению пробы №2 и №3. Проба №3 была представлена в крупности -0,8+0,063 мм, а поэтому измельчению и обеспыливанию не подвергалась.

Результаты обогащения по предложенной схеме приведены на рис. 3.

В результате обогащения из пегматитов пробы №2 получено 67,4% продукта, содержащего 0,15% Fe2O3, который соответствует марке КПШМ 0,2. Из пегматитов пробы №3 уже после барьерной сепарации получено 94,8% продукта, содержащего 0,26% окислов железа, а после перечистки на роликовом сепараторе полученный высококачественный продукт с содержанием Fe2O3 менее 0,03%.

Для анализа влияния процесса обеспыливания на показатели обогащения были проведены опыты на продукте пробы №2, который не подвергался воздушной сепарации (обеспыливанию). В результате было получено 56,7% немагнитного продукта роликового сепаратора (против 67,4), в котором содержание Fe2O3 выросло более чем в два раза и составило 0,35%. Данный продукт не соответствует кондиции для производства фаянсовых изделий. Поэтому, для обеспечения получения качественного товарного продукта, в схемах обогащения пегматитов необходимо применять операцию обеспыливания сырья, поступающего на магнитную сепарацию.

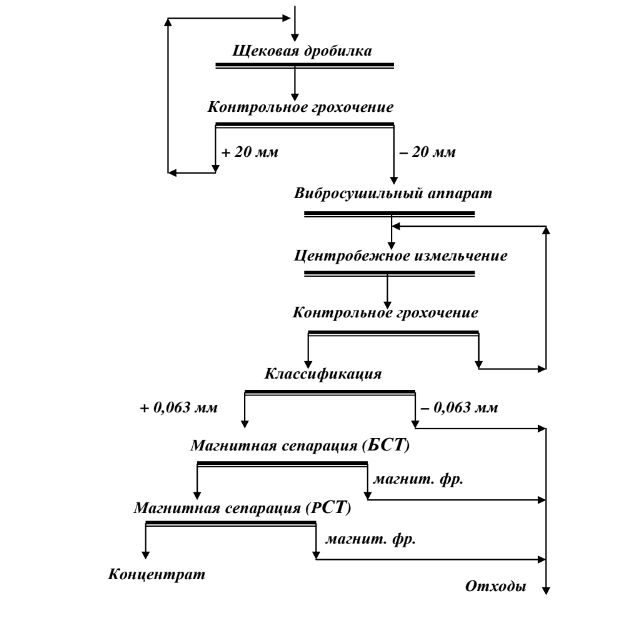

На основании проведенных исследований НПФ “Магнитные и гидравлические технологии (МГТ)” была разработана технологическая схема обогащения пегматитового сырья, изображенная на рис. 4.

Схема обогащения состоит из следующих основных операций: дробление в щековой дробилке, работающей в замкнутом цикле с грохотом, до крупности -20 мм; подсушка в вибросушильном аппарате до влажности менее 0,5%; измельчение до крупности -0,8 мм; воздушная классификация по крупности 0,063 мм; магнитная сепарация на барабанном магнитном сепараторе с индукцией магнитного поля равной 0,3-0,5 Тл, для удаления сильномагнитного материала; два приема магнитной сепарации на барьерном магнитном сепараторе и при необходимости перечистка немагнитного продукта на роликовом магнитном сепараторе с электрическим снятием магнитного продукта.

Для реализации данной технологической схемы производительностью 16-20 т/час использовано, как серийно выпускаемое оборудование, так и новое, разработанное и производимое НПФ “МГТ”. Особенностью является то, что данное оборудование устанавливается в виде модульных блоков, давление которых на почву не превышает 0,6 кг/см 2, а значит они могут размещаться на площадке без устройства бетонного фундамента. Монтаж производится на спланированную горизонтальную площадку размером 17×19 м. Потребляемая электрическая мощность линии не превышает 300 КВт/ч. Линия состоит из унифицированных модулей, размеры которых позволяют производить их транспортировку, как автомобильным так и железнодорожным транспортом. Для сокращения транспортных расходов такую линию необходимо монтировать в непосредственной близости от карьера. При выработке карьера, линия

демонтируется и перевозится на новое место.

Рис. 5. Общий вид линии обогащения и компоновка оборудования

Линия обогащения включает в себя:

- узел дробления исходного материала;

- узел сушки;

- узел измельчения и магнитной сепарации;

- кабину управления.

Работа линии автоматизирована и контролируется оператором из кабины управления. Теплогенератор вибросушильного агрегата может работать на твердом, жидком виде топлива или газе.

Время монтажа линии на месте эксплуатации менее 15 дней.

Проведение пуско-наладочных работ составляет 10-20 дней.

Таким образом, исследования, проведенные на пробах пегматитов разных месторождений Украины, показали:

- Для полноты раскрытия пегматитового сырья его необходимо измельчать до крупности -0,8 мм.

- В схемах обогащения необходимо предусматривать операцию обеспыливания исходного продукта перед магнитной сепарацией.

- Максимально возможное удаление слабомагнитных примесей достигается при применении в схемах сухого обогащения роликового сепаратора с электрическим снятием магнитного продукта (РСТ).

- В зависимости от требований, предъявляемых к качеству конечного продукта, при очистке пегматитов от слабомагнитных примесей возможно использование отдельно как барьерного (БСТ), так и роликового (РСТ) сепараторов или их комбинации.

- Туркенич А.М., Рудицкий А.В. Барьерная магнитная сепарация зернистых слабомагнитных материалов. Способ, сепаратор, теория: Монография. – Д-ск: Национальный горный университет, 2003. – 76 с.

© Рудицкий А.В., Левченко К.А., Дементьев В.В., Шатова Л.А., Блискун С.П., 2014

Надійшла до редколегії 27.02.2014 р.

Рекомендовано до публікації д.т.н. І.К. Младецьким